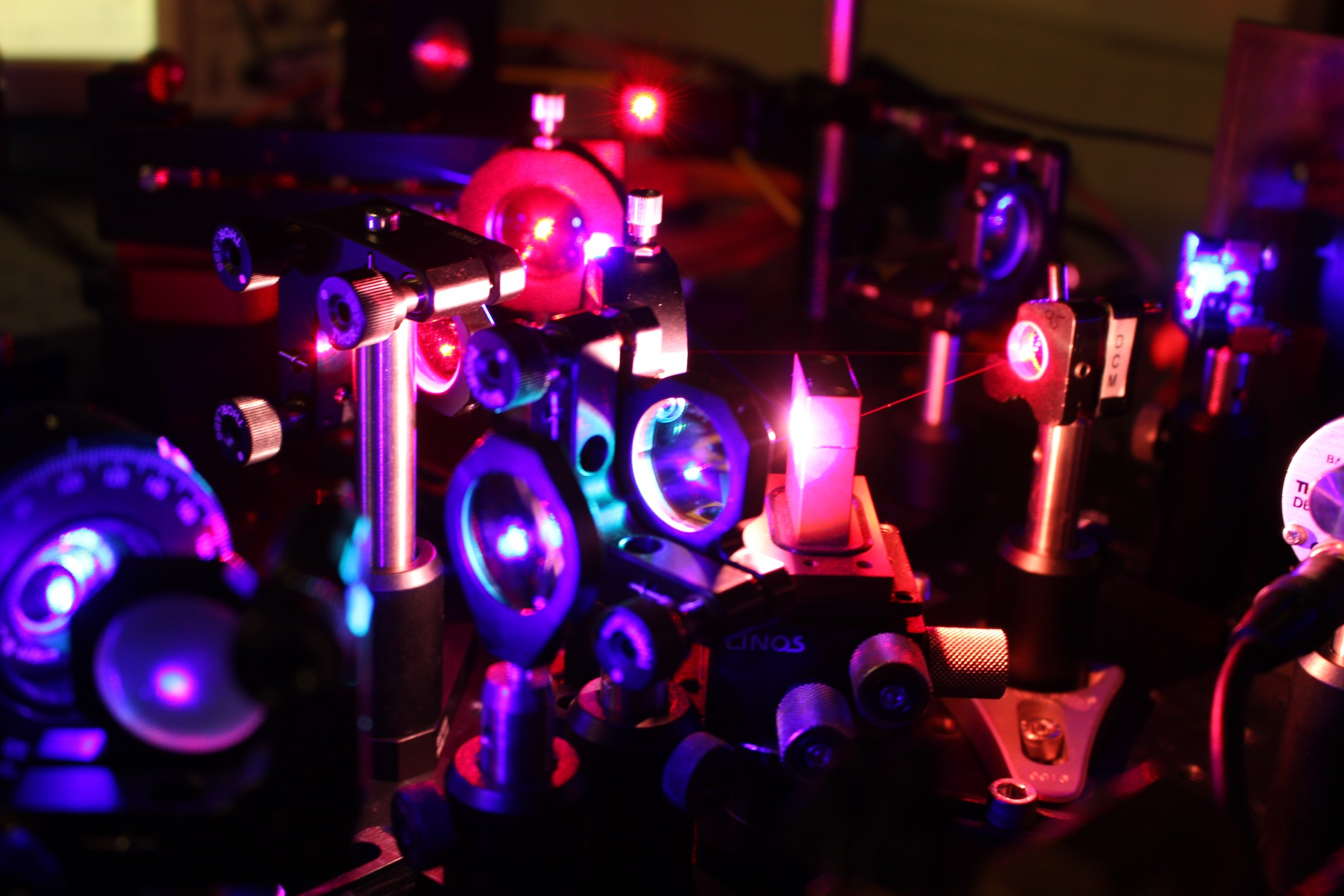

Как оптимизироватьтвердотельные лазеры

Оптимизация твердотельных лазеров включает в себя несколько аспектов, и ниже приведены некоторые из основных стратегий оптимизации:

1. Оптимальный выбор формы лазерного кристалла: полоса: большая площадь рассеивания тепла, способствует эффективному теплоотводу. Волокно: большое отношение площади поверхности к объему, высокая эффективность теплопередачи, но следует учитывать усилие и стабильность установки оптоволокна. Лист: небольшая толщина, но при установке необходимо учитывать влияние силы. Круглый стержень: большая площадь рассеивания тепла, и механическое напряжение менее выражено. Концентрация легирования и ионы: оптимизация концентрации легирования и ионов в кристалле принципиально изменяет эффективность поглощения и преобразования света кристалла в накачку и снижает тепловые потери.

2. Оптимизация режима теплоотвода: наиболее распространенными режимами теплоотвода являются жидкостное охлаждение и газовое охлаждение, выбор которых зависит от конкретных условий применения. Для оптимизации теплоотвода следует учитывать материал системы охлаждения (например, медь, алюминий и т. д.) и его теплопроводность. Контроль температуры: использование термостатов и другого оборудования для поддержания стабильной температуры лазера позволяет снизить влияние колебаний температуры на его характеристики.

3. Оптимизация выбора режима накачки: распространены следующие режимы накачки: боковая накачка, угловая накачка, торцевая накачка и торцевая накачка. Торцевая накачка обладает преимуществами высокой эффективности связи, высокой эффективности преобразования и портативного охлаждения. Боковая накачка полезна для усиления мощности и равномерности пучка. Угловая накачка сочетает в себе преимущества торцевой и боковой накачки. Фокусировка пучка накачки и распределение мощности: оптимизация фокусировки и распределения мощности пучка накачки для повышения эффективности накачки и снижения тепловых эффектов.

4. Оптимизированная конструкция резонатора, связанная с выходным сигналом: выбор соответствующего коэффициента отражения и длины зеркала резонатора для достижения многомодового или одномодового выходного сигнала лазера. Выходной сигнал в одномодовом режиме реализуется путем регулирования длины резонатора, что улучшает мощность и качество волнового фронта. Оптимизация связи выходного сигнала: регулировка коэффициента пропускания и положения выходного зеркала связи для достижения высокой эффективности выходного сигнала лазера.

5. Оптимизация материалов и процесса. Выбор материалов: В соответствии с потребностями лазера выбирается подходящий материал активной среды, например, Nd:YAG, Cr:Nd:YAG и др. Новые материалы, такие как прозрачная керамика, обладают преимуществами короткого периода изготовления и легкого легирования высокой концентрацией, что заслуживает внимания. Производственный процесс: Использование высокоточного оборудования и технологий обеспечивает точность обработки и сборки компонентов лазера. Тщательная механическая обработка и сборка позволяют уменьшить ошибки и потери в оптическом тракте и улучшить общие характеристики лазера.

6. Оценка и тестирование характеристик. Показатели оценки характеристик: мощность лазера, длина волны, качество волнового фронта, качество луча, стабильность и т. д. Испытательное оборудование: используетсяоптический измеритель мощностиспектрометр, датчик волнового фронта и другое оборудование для проверки характеристиклазерВ ходе тестирования своевременно выявляются проблемы лазера, и принимаются соответствующие меры для оптимизации его работы.

7. Непрерывные инновации и отслеживание технологий. Отслеживание технологических инноваций: уделять внимание последним технологическим тенденциям и направлениям развития в области лазеров, внедрять новые технологии, новые материалы и новые процессы. Непрерывное совершенствование: постоянно совершенствовать и внедрять инновации на существующей основе, постоянно повышая производительность и уровень качества лазеров.

В заключение, оптимизация твердотельных лазеров должна начинаться со многих аспектов, таких каклазерный кристалл, управление тепловым режимом, режим накачки, связь резонатора и выходного каскада, материалы и технологические процессы, а также оценка и тестирование характеристик. Благодаря комплексной политике и постоянному совершенствованию, характеристики и качество твердотельных лазеров могут постоянно улучшаться.

Дата публикации: 19 ноября 2024 г.